半導体や電子機器のはんだ付けに必要なフラックスと残渣洗浄

洗浄装置/乾燥装置

半導体パッケージの組立やエレクトロニクス機器基板への実装に於いて、殆どの場合はフラックスやはんだ粉とフラックスを混ぜたはんだペースト材料を使用してはんだ付け実装作業がされています。エレクトロニクスの実装では、高集積化、高速度化の進化に伴って、電子部品の接合信頼性が益々重要になって来ています。

この信頼性に与えるフラックス残渣の影響度が次第に大きくなって来ており、より高いレベルの洗浄品質が求められています。

フラックスの役割と材料構成

はんだ付けの環境を整えるためにフラックスがその役割を担っています。

フラックスは以下の作用を有しています。

☆フラックスの役割

①表面清浄化:母材金属表面の酸化膜を化学的に除去する。

※母材金属と溶融したはんだが直接接触出来る様になる。

②再酸化防止:はんだ付けする箇所の表面をフラックスで覆い、はんだ付けが終了まで、溶融したはんだと

清浄化された母材金属表面を大気や熱から遮断して再酸化を防止する。

③表面張力低減:溶融したはんだの表面張力を小さくして、毛細管現象によって母材金属表面への

はんだ濡れ広がりを促進する。

☆フラックス材料構成

再酸化防止の役割を担う天然ロジンや変性ロジン等のベース樹脂、表面清浄化や表面張力を下げる活性成分である有機酸、塗布均一性を助けるグリコールエーテル、アルコール等の溶剤、補助成分として界面活性剤等で一般的なフラックスは構成されています。

フラックス残渣除去洗浄の必要性

フラックスに含まれるアミンのハロゲン化塩等の活性成分は、はんだ付け時に熱により活性化されて酸化膜と反応し分解しますが、はんだ付け終了後もその活性成分の半分程度は活性作用を残した状態でフラックス残渣中に存在しています。これらの活性成分はイオン性の強い物質で有る事が多く、フラックス残渣が液状や軟化した状態ではイオン化し吸湿して腐蝕の発生や絶縁抵抗値の低下、イオンマイグレーション等の電気的な長期信頼性低下を招き、市場での動作不良の要因となります。更にフラックス残渣は電子機器製品の電気的な長期信頼性低下ばかりでなく、IC組立工程でのボンディング不良、樹脂の流動阻害や硬化阻害、接着力の低下、BGAバンプ導通抵抗増大等の不具合要因に繋がる場合も多くあります。この為、半導体製品や高信頼性が求められる機器等の基板では、フラックス残渣除去洗浄はIC組立工程不良発生防止、市場不良回避のために必要となっています。

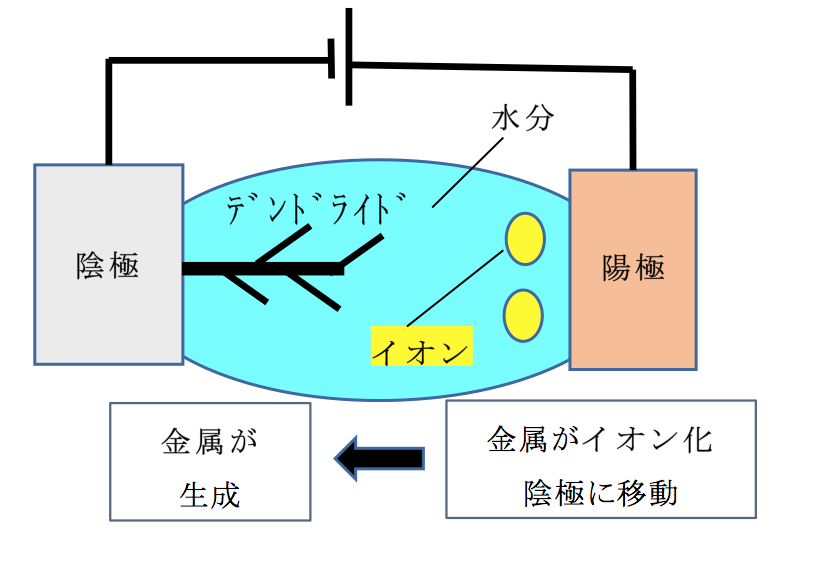

○イオンマイグレーション

実装材料に含まれる金属は、水分が存在する環境下で電圧印加すると陽極電極表面から金属イオンが溶け出し、金属として析出しながら、陰極に向かって樹枝状のデンドライト成長して最終的にはショートしてしまうイオンマイグレーションが発生します。はんだの成分であるSn,Pb,Agなどはいずれもデンドライトの成長しやすい金属で、水や有機溶剤など極性のある物質が電極間に存在すると、金属がイオン化してデンドライトが成長し易くなってしまいます。更にフラックス残渣等の成分の存在で成長が加速します。

-

<イオンマイグレーション発生条件>

・電極間の電位差

・電極間を移動するイオン化し易い金属(※)程イオンマイグレーションが発生し易い

(※) Ag>Pb>Cu>Sn>Au

・湿度(水分)

<イオンマイグレーションの促進条件>

・残渣、汚染、塵埃、Br,Na+,Cl-,NH4+等の活性不純物

・高温 ・基板材質

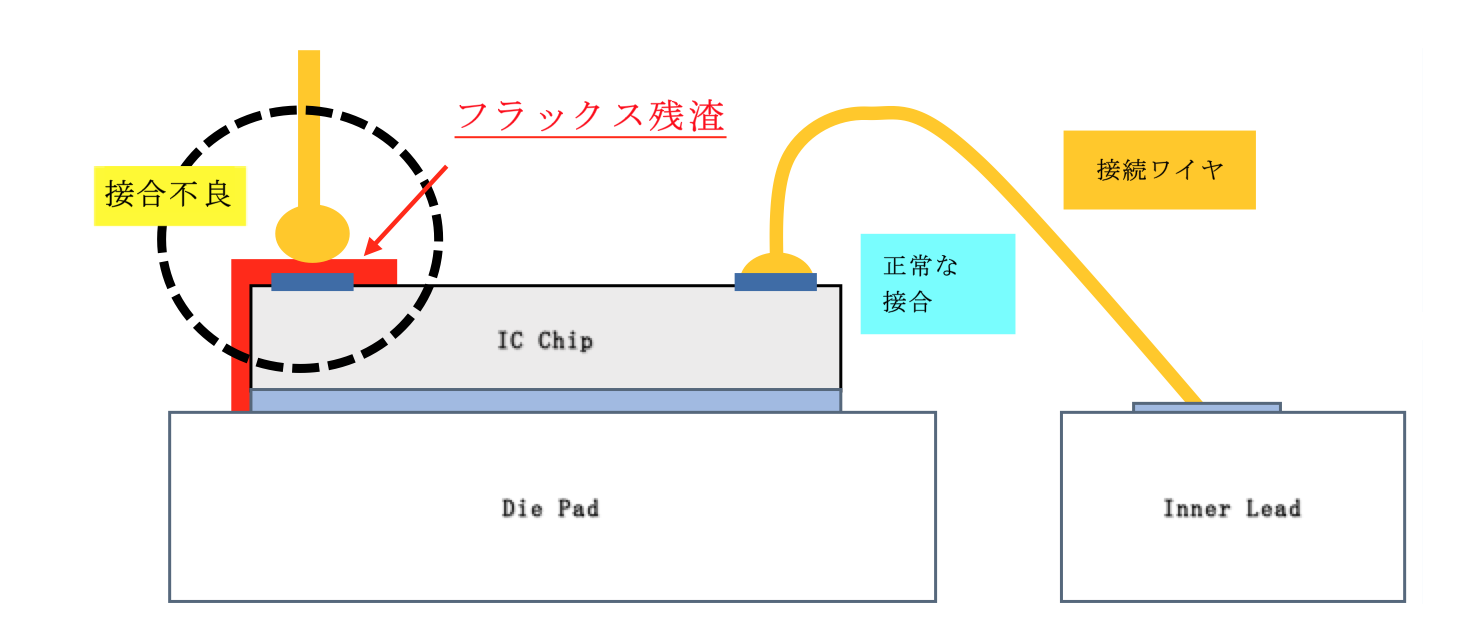

○ワイヤーボンディング接合不良

ICチップのフレームへの接続には樹脂ペースト材料、はんだ材料等を使用しますが、ICチップ裏面を電気的接続が必要な場合やICチップからの動作熱の放熱が必要な場合等にはICチップの金属接続が適用されます。はんだ付けによる金属接続ではフラックスを使用する場合も多く、発生するフラックス残渣等による次工程であるワイヤーボンディングでの接続不良を発生する場合があります。

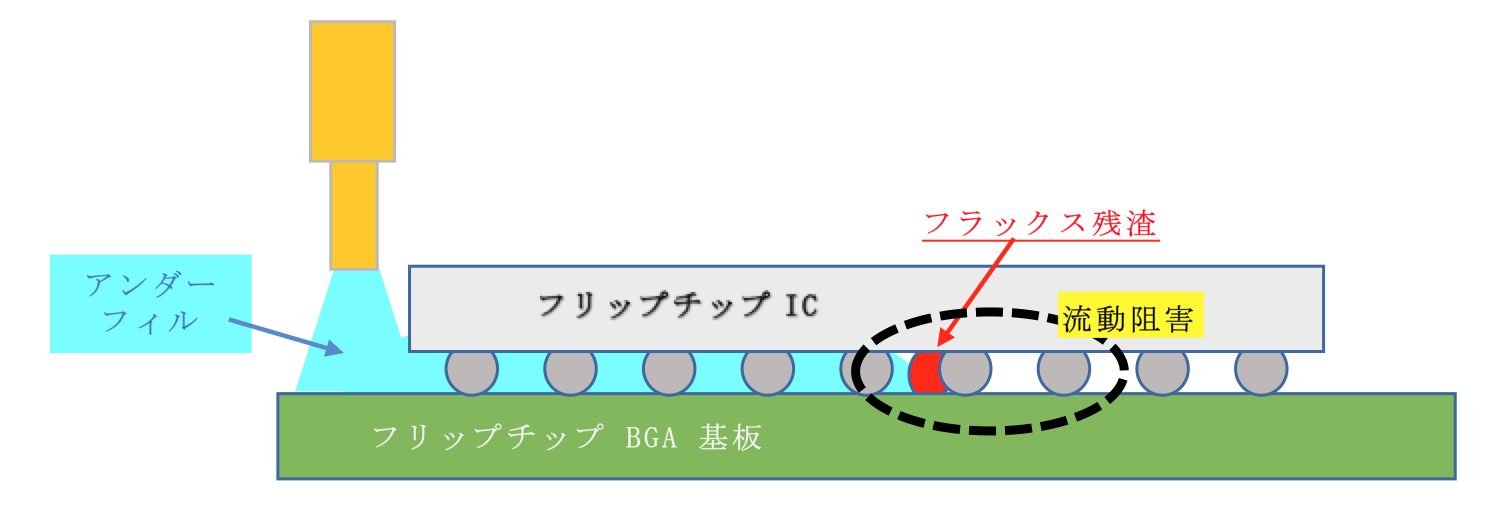

○フリップチップ実装でのアンダーフィル材の流動阻害、硬化阻害

スマートフォン用等の高速動作対応のICでは、電気的特性の向上やパッケージ薄型化等を目指す必要があります。

それを実現する実装工法の一つとしてフリップチップ実装があり、ICチップ表面に配置した突起状のバンプとBGA基板を電気的に接続する実装工法です。Auワイヤー等によるワイヤーボンディング接続とは大きく異なり、ICチップ表面にアレイ状又はチップ外周に配列した突起状のバンプ端子をBGA基板の所定の位置にリフローはんだ付けする実装工法をとります。

リフローはんだ付けにはフラックスを使ってはんだ付けをするため、各バンプの周辺部にはフラックス残渣が発生します。この残渣は毛細管現象を使って注入するアンダーフィル樹脂の流動注入性を阻害してボイドの原因となったり、樹脂の硬化を阻害される事があります。

○ピンコンタクト抵抗増大

-

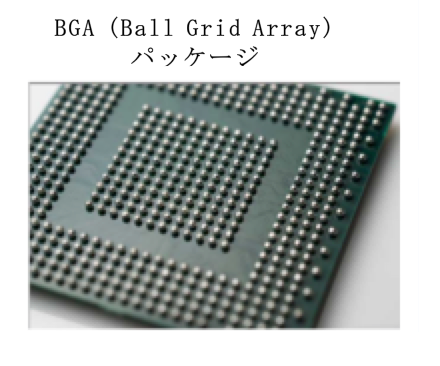

BGA(Ball Grid Array)に代表されるパッケージ下面部に格子状の電極バンプを持つICパッケージでは、電極バンプはフラックスとはんだボールを使ってリフローはんだ付け工法によって形成されます。リフロー直後の電極バンプ表面や付け根にはフラックス残渣が付着しており、フラックス残渣が十分に除去洗浄出来て無い状態でICの電気的特性を試験すると、試験に使うソケット電極表面にフラックス残渣の付着量が次第に増加して、導通が高くなってしまい電気特性試験に影響を与える場合があります。

この様にフラックス残渣は種々の品質に影響する為、適切な除去洗浄が必要です。フラックス種類やはんだ付け条件により、発生するフラックス残渣量や種類が違います。適切な洗浄液、洗浄方式及び洗浄までのワーク保管条件の適用が品質や生産性の良い製品の製造には不可欠となっています。

フラックス残渣除去洗浄について

フラックス残渣洗浄除去の品質や生産性は洗浄液や洗浄方式に大きく影響されます。同じフラックスであってもはんだ付け条件、特にはんだ付け温度やはんだ付け終了から洗浄迄の保管条件(温度・湿度・経過時間)によってはフラックス残渣の除去洗浄性に差が出て来る場合もあります。

☆洗浄液の分類

洗浄液(剤)は①水系洗浄剤 ②準水系洗浄剤 ③溶剤系洗浄剤に大別されています。尚、溶剤系洗浄剤は炭化水素系溶剤、塩素系溶剤、フッ素系溶剤、臭素系溶剤、アルコール系溶剤等に分類されます。

尚、各洗浄剤毎の分類詳細は下表を参照下さい。

表 工業用洗浄剤の種類

出典:平成20年度化学物質安全確保・国際規制対策推進等 (工業用洗浄剤の実態調査)調査報告書

| 大分類 | 小分類 | |

| 水系洗浄剤 |

・ アルカリ系 ・ 中性系 ・ 酸系 ・ その他の水系洗浄剤 |

|

| 準水系洗浄剤 |

・ グリコールエーテル系混合剤 ・ n-メチルピロリドン系(NMP)混合剤 ・ テルペン系混合剤 ・ 炭化水素系混合剤 ・ シリコーン系混合剤 ・ その他の準水系洗浄剤 |

|

| 溶剤系洗浄剤 | 炭化水素系 |

・ n-パラフィン系 ・ イソパラフィン系 ・ ナフテン系 ・ その他の炭化水素系溶剤 |

| 塩素系 |

・ 塩化メチレン(ジクロロメタン) ・ トリクロロエチレン ・ テトラクロロエチレン ・ その他の塩素系溶剤 |

|

| フッ素系 |

・ HFC(ハイドロフルオロカーボン)系 ・ PFC(パーフルオロカーボン)系 ・ HFE(ハイドロフルオロエーテル)系 ・ HCFC-225 HCFC-141b ・ その他のフッ素系溶剤 |

|

| 臭素系 |

・ n-プロピルブロマイド ・ その他の臭素系溶剤 |

|

| アルコール系 |

・ イソプロピルアルコール(IPA) ・ メタノール ・ その他のアルコール系溶剤 |

|

| その他溶剤系 |

・ シリコーン系 ・ テルペン系 等 |

|

☆フラックス洗浄方式について

・スプレー(シャワー)洗浄方式

ワークに洗浄液のシャワーを掛けて、フラックス残渣等を洗い流す方法です。洗浄液によるフラックス残渣等の溶解や分解に加えて、シャワーの物理力(運動エネルギー)により効果的に洗浄除去する事のできる方式です。洗浄後の製品を取出す際に汚れの再付着の可能性が低く、微細部分の洗浄にも効果的です。洗浄液が入り難い構造となっている、隙間が100μm台のフリップチップBGAのICチップとインターポーザ基板間のフラックス除去洗浄にはその物理力を発揮して、有効な洗浄方式となります。また、物理力を活かして、フラックス残渣と同時に洗浄液には不溶な微小なはんだ粒などの異物を物理的に除去することが可能となります。一方で、シャワーの圧力がワークに与えるダメージ、洗浄の死角が出来ないシャワーの角度調整等の最適化が必要です。

・液中ジェット(噴流洗浄)方式

ポンプ等によって噴流させた洗浄液中にワークを浸漬して、主に洗浄液の持つ溶解・分解作用でフラックス残渣等を洗浄除去する方式です。洗浄液種類毎に最適な条件(液温、洗浄時間)の設定が重要となりますが、噴流液の物理力はあまり大きくないため、洗浄液のよどみが発生して微小な隙間のワークの洗浄には不向きですが、ワークへの機械的ダメージ小さいことや洗浄液等の泡立ちがしにくい等のメリットが挙げられます。又、洗浄槽の槽構造、液を噴流する吹き口の仕様や配置、ワークを入れる洗浄治具等のハード面も含めた最適化設計必要になります。

・超音波洗浄方式

ワークを洗浄液中に浸漬して、超音波を掛けてフラックス残渣等を洗浄する方式です。超音波による微細な泡の発生とキャビテーション(破裂)のエネルギーで、ワーク表面からフラックス残渣等を浮き上がらせる作用によって、効果的に洗浄液が溶解や分解、乳化等の化学的作用を発揮して、フラックス残渣等を除去洗浄します。超音波の周波数が高いほど、泡の発生するポイントが多くなり、洗浄性の向上が期待できます。一方で、洗浄するワークへの超音波のアタックによるダメージが発生するケースもあるため、半導体シリコンチップの割れ欠けや微細配線部分等への使用については注意が必要です。

まとめ

弊社では、上記洗浄方式をはじめ、AI、データセンター用などの最先端半導体(チップレット、インターポーザー、2.5次元実装、3次元実装の狭ギャップ)、パワー半導体に対応した独自技術の洗浄装置をご提案できます。

洗浄テストも承っておりますので、お気軽にお問合せください。

洗浄装置/乾燥装置/ノズル

洗浄装置/乾燥装置