INTERVIEWS

社員インタビュー

生産本部 回転継手設計グループ H.K※職種は取材当時のものです。

「なぜ?どうして?」

探求心がものづくりの礎。

周囲の声を聞く設計を心がけています。

「ものづくりの一部だけでなく設計から納入まで携われます」

インタビュアー:リックスに入社を決めた理由を教えてください。

私は、大学での専攻が機械系でしたので、ものづくりに携われる企業に絞って就職活動をしていました。中でも、設計部門に興味関心があり、その流れでリックスを見つけました。

設計部門を募集している企業はほかにもあったのですが、設計の中でも限られた部分だけに携わるような職が多かったんです。一方、リックスでは、設計はもちろん、評価や検証、自分が作ったものが製造現場で使われる様子までを一貫して見ることができます。そこが他社にはない特徴だと感じ入社を決めました。

インタビュアー:現在はどんな仕事を担当されていますか?

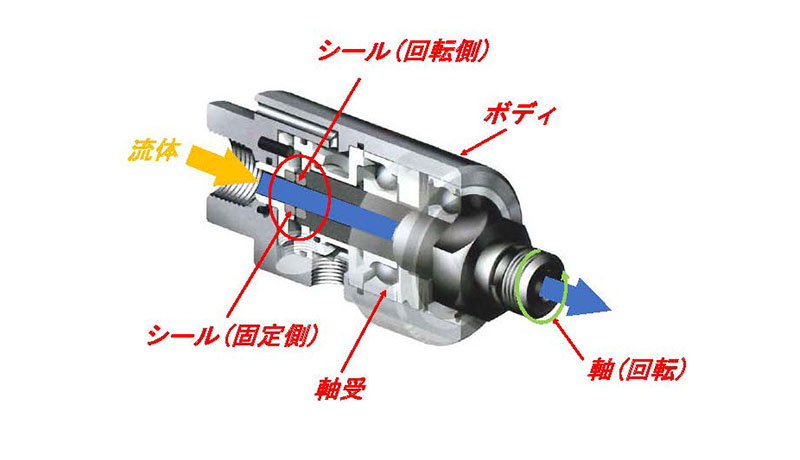

自社製品である「ロータリージョイント(回転継手)」の設計を担当しています。そもそもロータリージョイントをご存じない方がほとんどだと思うので、簡単にご説明しますね。

例えば、ホースの先に散水ノズルをつけて水を撒く際、ノズルを回しても水は流れ続けてホースがねじれることはありません。これは、ノズル内にロータリージョイントがついていることが影響しています。固定体と回転体に流体を供給する際、つなぎ目から流体が漏れないようにする役割を担う。それがロータリージョイントです。

流体は水だけでなく、油、空気、真空、蒸気、熱媒油などがあり、なにを使うかによって調整が必要です。また、使う業界によって、1分間に1回転~4万回転など様々な状況があるので、それぞれに合った設計図を構成し、流体がもれないようにするのが私の仕事ですね。

インタビュアー:どんな時にやりがいを感じますか?

やはり、自分が作った製品が社会に出ていって使われることが、ものづくりの醍醐味です。私は現在、食品業界(飲料)のロータリージョイント設計を担当しています。ジュース工場でペットボトルに液体が注ぎ込まれる映像を見たことがありませんか?その機械(充填機)のおおもとにロータリージョイントが使われています。

自分が作ったものがお客様のもとで使われ、問題なく稼働している様子を見ると感慨深いです。また、最終的には、私が関わった機械で作られた飲料がスーパーやコンビニで売られていることを考えると、重要な機械部品の一部を担っていることにやりがいを感じます。

「お客様の要望に応えるため、頭の中の引き出しをたくさんつくっています。」

インタビュアー:仕事はどのように進んでいくのですか?

まず、リックスの営業部門から「こういう仕様のロータリージョイントが必要」と要望がきます。ここからの動き方は大きく二つに分かれます。

過去の類似設計で対応可能な内容であれば、そのまま設計に入ります。これまでに事例がない場合や既存品が使えないケースであれば、試験や評価、検証が必要になります。要望に合うものになるよう、材質を検討したり、漏れないようにどういう設計値にすればいいか検証したりしていきます。

その後、形状を固め、図面を起こして、お客様に仕様を説明し、問題なければ組み立てて出荷検査をし、納入します。出荷検査の項目も、お客様の仕様に合わせて、私たち設計部門で考えています。

インタビュアー:どんな時にものづくりの難しさを感じますか?

お客様の要望をいかに満たすことができるか、設計値を決めることが難しいです。まず、お客様が「質・コスト・納期」の中でどれを一番重要視しているかを把握することが重要になります。金額がかかり、高い質を求めるお客様はほぼおらず、「コストを抑えつつ品質は現行品以上でお願いしたい」というケースが大半を占めます。

お客様の期待に応えるため、新しい情報をどんどん取り入れることを大切にしています。技術は日々、進歩しており、いつの間にか新しい素材が出ていることもあります。常にアンテナを張って情報収集し、頭の中に引き出しをたくさん持っておくことが課題の解決に結びつきます。リックスが長い歴史で培ってきた技術やノウハウは大切にしつつ、常に最新の情報も把握しておくことで、お客様の要望以上のものを提供していきたいです。

インタビュアー:リックスの技術部にはどのような特徴がありますか?

社内の連携が強く、関係部署で知恵を出し合いながら“チームリックス”でお客様の課題を解決していくことが特徴です。お客様の要望と設計にずれがないかなどの確認をするため、営業部門とのこまめな情報共有も欠かせません。一人よがりの設計をしないことを重要視しています。

また、さまざまな業界向けにロータリージョイントを販売できることも特徴の一つです。他社だと、「この業界には強いが、こちらの業界用には販売していない」というケースもあります。リックスは、長年の積み重ねで培ってきた技術力や評価・構造の仕組みづくり、特許を得ていることなどにより、鉄鋼、自動車、工作機械、食品、ゴム・タイヤなど幅広い業界をカバーできています。

「なぜ?どうして?探求心がものづくりの礎」

インタビュアー:リックスに入社してどのような力が身に付きましたか?

まだまだ勉強中ですが、考える力がついてきました。設計の仕事をしていると、「なぜ?どうして?」と考えるきっかけが至るところにあふれています。

例えば、故障やトラブルなどが起こると、「なぜその事象が起こったのか」を考えますし、お客様に製品を納入した後も、さらに良い製品を生み出すために「なぜだろう?」が絶えることはありません。疑問や課題に対し、「なぜだろう」を追求していくと原因の本質までたどり着くことができます。

リックスは、若いうちから仕事を任せてくれ、チャレンジできる環境があります。もちろん、的外れなことを言っても通りませんが、きちんと裏打ちされたものがある状態で「こうしたい」と提案すれば、頭ごなしに否定されることはまずありません。逆に、「ここをこうしたらもっと良くなるかも」「過去に似たような事例を考えたことがあって、こういう設計のほうがより良いかも」という助言をもらえます。一番の問題は、自分の考えを持っていないということだと思います。

インタビュアー:「SDGs」を意識したものづくりについてはどう考えていますか?

設計段階から「再利用」を意識したものづくりを進めていきたいと考えています。金属材料は価格が高騰しており、新たなものを生み出す際には環境の負荷も大きいです。再利用できる部品を増やし、修理をして使ってもらう循環をつくりたいですね。

昨年、リックスは、消耗品を変えるだけでほかの金属部分は再利用できる連鋳設備用のロータリージョイントを開発しました。ただ、中には「新品が良い」というお客様もいます。再利用できる製品を検討してもらえるよう、「新品の性能が100だとしたら、修理したものも99%近くまでになります。性能はほぼそのままにコストを抑えられ、環境にも配慮することができます」というPRを作り手として欠かさないようにしたいです。

「技術に終わりはないー。いろんな声を聞いてベストを追求したいです。」

インタビュアー:今後の目標を教えてください。

技術に終わりはなく、毎日が勉強です。多方面から情報や意見を取り入れ、既存技術を大切にしつつ、新素材や新規の設計も常に頭に置いたものづくりを心掛けたいです。時代が進んでいくにつれて、良い材料や考え方が出てきます。お客様の要求に対してどうするのがベストな設計なのか、さまざまな情報や意見を組み合わせて追い求めていきたいです。

私の上司や先輩も常に新しいことにチャレンジしており、社内の雰囲気からも刺激を受けています。上司からは「デスクだけで仕事をする人間にはなってほしくない」という言葉をもらっています。私としても、現場の要望や不満、何を求めているかをしっかり聞ける人間になることが目標です。

インタビュアー:学生にメッセージをお願いします。

序盤にもお話しましたが、リックスのものづくりは、設計の段階からお客様への納入まで一貫して関われることが大きな特徴です。「設計だけがしたい」という方には向いていないかもしれません。

リックスに入社して、ものの見方にも変化がありました。私は車が好きなのですが、「この形状にはどんな意図があるのだろう?」「もっとこの形状にしたほうが良いのでは?」など、「なぜ?どうして」が尽きなくなりました。すごく偏屈な人間ですよね(笑)。

探求心や好奇心があって、根底に「ものづくりが好き」という方と一緒に働けることを、私も楽しみにしています。

INTERVIEWS

その他の社員インタビュー